2025 年10月21日,全球显示产业迎来关键节点。TCL华星第8.6代印刷OLED生产线(简称 “t8 项目”)在广州黄埔正式开工。作为全球首条规模化高世代印刷OLED产线,该项目由TCL华星与广州市政府、广州经济技术开发区管委会共同投资建设,总投资达295亿元,其中TCL华星出资88.5亿元;设计月加工 2290mm×2620mm 玻璃基板能力约2.25万片,建设周期24个月,主要产品涵盖平板、笔记本电脑、显示器等中尺寸 IT 产品领域。

不同于传统OLED技术,t8项目全程采用TCL华星自主可控的印刷OLED技术,这一差异让其从开工起就承载着特殊使命。“这是中国显示企业首次在高世代 AMOLED领域,具备超越式技术引领与市场主导潜力,标志着我们从‘跟跑’到‘并跑’,最终实现‘局部领跑’的关键突破。”TCL科技高级副总裁、TCL华星首席执行官赵军在t8项目开工仪式媒体沟通会上表示。更值得关注的是,项目还将融合工业机器人、AI 大模型、新材料与新能源技术,以 “新质生产力” 推动显示产业高质量升级,其影响早已超越一条产线本身,成为中国显示产业向核心技术制高点冲锋的标志性事件。

01

成本效能双突破 印刷技术定乾坤

显示技术的普及从来遵循 “性能与成本平衡” 的铁律。

在t8项目的技术内核中,印刷OLED是实现OLED“普惠化”的核心,对显示产业底层逻辑进行了重构。相较于其他传统OLED技术,印刷OLED的竞争力体现在成本与效果的双重颠覆。

成本可控是印刷OLED技术原理的先天优势。印刷OLED大幅减少真空制程让电耗大幅降低,没有昂贵的金属掩膜板省去了设备投入和后期清洗成本,更重要的是材料利用率超过90%。相比其他传统OLED,这种全链条的成本优化,带来了 15% 以上的可持续降本空间。

在OLED制程中,材料浪费一直是成本居高不下的关键 —— 传统蒸镀技术即便算上回收环节,材料利用率也仅30%左右,而印刷技术超过90%的特性,从源头解决了这一痛点。更值得关注的是产能效率的跃升,单线产能达到传统OLED 的 2-3 倍,让 “单位成本的品质提升” 成为可能。正如TCL华星印刷OLED中心长曹蔚然博士所言,TCL华星不是一味追求低成本,而是把单位成本上能带来的质量提高,或者单位成本上把品质提高,把显示质量提高,TCL华星找到了 “显示品质与成本的最优平衡”。

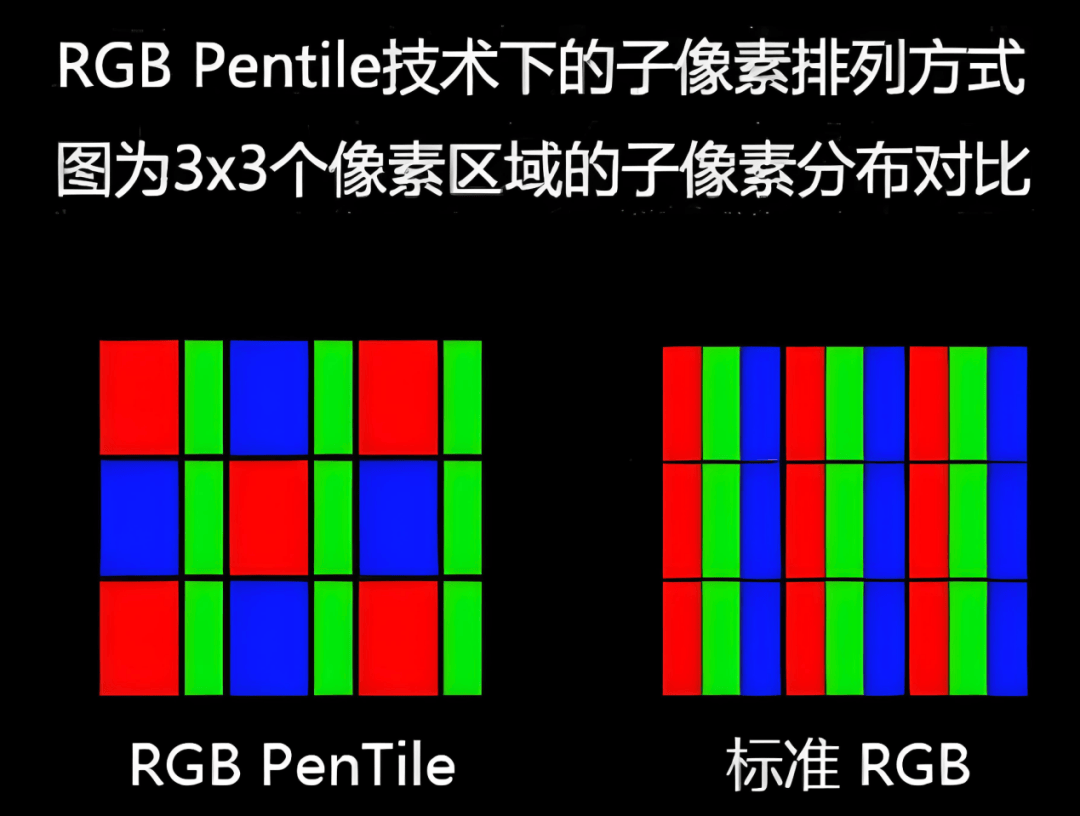

印刷OLED显示效果的突破则精准击中了中尺寸市场的核心需求。”印刷OLED 是目前唯一能实现与LCD一致的Real RGB竖状规则排列技术”,解决了传统 OLED(Pentile排列像素)文本模糊的痛点,TCL华星印刷OLED中心长曹蔚然博士在解释技术优势时强调。

对于笔记本、显示器等长时间处理文字的设备而言,Real RGB Stripe像素排列带来的清晰度提升堪称革命性 —— 文字边缘锐利无锯齿,长时间观看不易疲劳。更深层的突破在于画面稳定性:印刷工艺使像素间无下层膜层连通,从物理结构上避免了电流串扰,即便是低灰阶、低亮度场景下,画面依然纯净均匀,彻底解决了传统 OLED的偏色问题。

印刷OLED的成功可以加速向下一代显示技术演进,为下一代显示技术QD-EL(量子点电致发光)铺平了道路。”现有QD-OLED是蓝光激发量子点发光,而QD-EL是电流直接驱动发光,无需背光和激发层,结构更简单。” 曹蔚然博士透露了这项 “秘密武器” 的进展,”技术路径已基本打通,目前正联合高校攻关 ‘ 正向老化 ‘ 问题,计划明年就能推出实物展品。”

量子点电致发光技术一旦突破瓶颈,兼具更高色彩纯度、稳定性(无机材料特性)和更低功耗等优势,将与印刷工艺深度融合,成为 “未来显示的完美解决方案”。

02

多年磨剑破难题 产线升级筑根基

全球首条 G8.6代印刷OLED产线的开工,绝非偶然的技术冒进,而是12年技术积累的必然结果。这条被寄予厚望的高世代产线,实则是对重大核心技术难题的系统性突破。

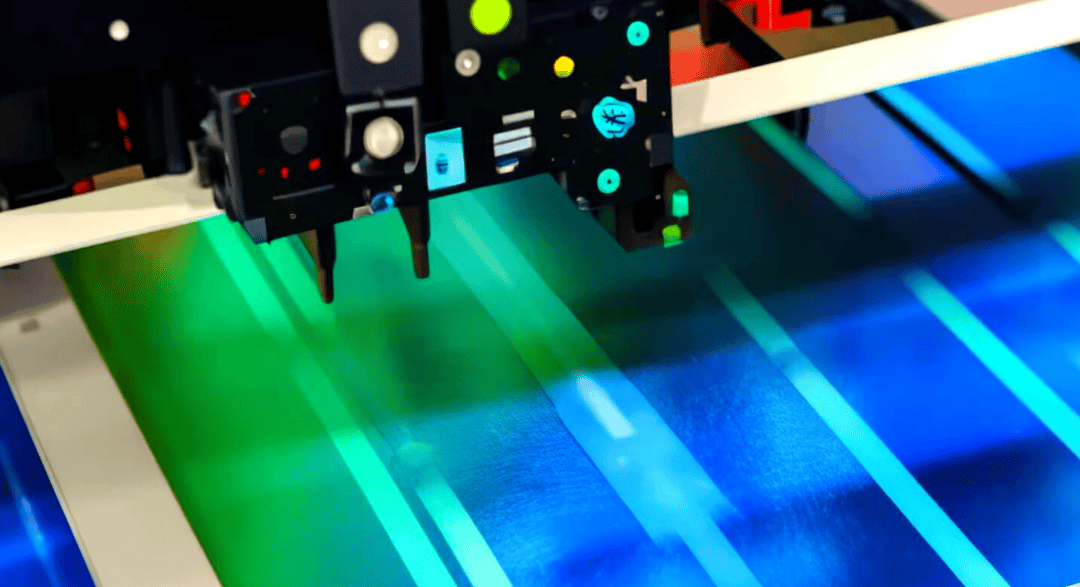

高 PPI 打印精度曾是印刷OLED的 “阿喀琉斯之踵”,一度让行业质疑其只能做低分辨率产品。TCL华星通过与设备商联合攻关,彻底打破了这一认知。现在TCL华星的印刷技术可以覆盖所有笔记本和绝大部分手机的分辨率需求,最高 PPI 已能满足高端旗舰产品的要求。这一突破的关键在于喷墨打印头的精度控制与墨水附着技术的协同优化,使有机发光材料能以微米级精度附着在基板上,为中高端消费电子市场打开了大门。

专属墨水体系的攻坚则为显示品质兜底。印刷技术对材料的要求远超传统OLED,传统OLED材料必须改造成适配打印的墨水形态,同时保证发光效率和稳定性。TCL华星牵头攻坚的墨水体系,性能较传统材料提升 2-3 倍,在亮度、寿命等核心指标上达到量产标准。更重要的是,这种改造实现了与现有供应链的兼容 —— 国内外主流材料商已全部开展合作,未来将逐步过渡到 “基础共用、高端定制” 的格局,既降低了供应链风险,又为技术升级预留了空间。

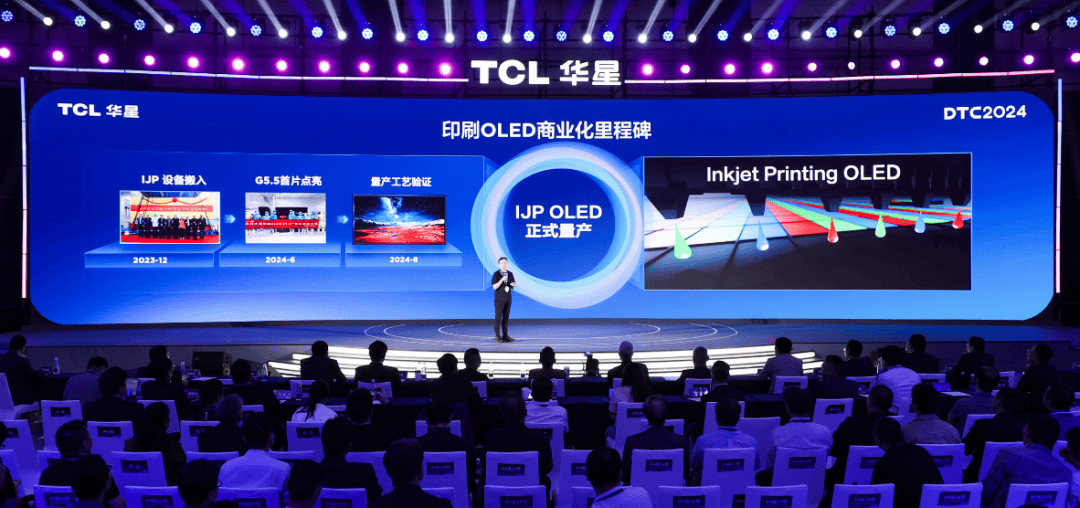

武汉t12产线的量产验证,则为t8项目提供了宝贵的工业数据。“t12产线的良率从初期的个位数快速爬升至70%以上,目前已实现医疗显示产品出货。” 赵军透露的这一数据,印证了印刷OLED的可量产性。医疗显示对画面精度和稳定性的严苛要求,成为技术成熟度的最佳试金石。这些关于制程控制、设备调试、品控标准的经验,将直接赋能t8项目的良率爬坡,使其有望更快达到90%的目标良率,远超行业80%的 “稳定量产门槛”。

03

市场布局踩节点 产能卡位占先机

显示产业的竞争,本质是技术路线与市场需求的精准匹配。

t8项目的布局逻辑,正暗合了AMOLED市场的爆发节奏。”中尺寸的OLED产品还处于萌芽状态,属于需求爆发式增长的前夜。” 赵军对市场趋势的判断,得到了行业数据的支撑。Omdia数据显示,2024 年全球AMOLED面板出货量 10.1 亿片,占比 27%,而到 2030 年,笔记本电脑、车载显示器、桌上型显示器的AMOLED面板年复合增长率将分别达到 38%、26% 和 15%。

这场即将到来的爆发式增长,已引发全球面板企业的产能竞赛。三星显示的A6产线预计2026年第二或第三季度量产,京东方总投资630亿元的成都项目 2024 年3月开工,维信诺合肥产线也已确认关键设备中标方。在这场竞速中,TCL华星的t8项目以差异化技术和精准定位占据了独特优势。目前来看,TCL华星的核心策略是需求导向、稳步扩围,先聚焦最迫切的市场,再逐步拓展场景。按照24个月的建设周期,t8项目计划 2027 年底量产,恰好赶上中尺寸 OLED渗透率快速提升的窗口期。

产能规模的设计则进一步放大了成本优势,t8项目月加工2.25万片玻璃基板的产能,大规模产能能进一步摊薄单位成本,这是TCL华星实现OLED普惠化的重要支撑。这种规模效应与印刷技术本身的成本优势形成叠加,使TCL华星在中尺寸市场具备了极强的定价权。更关键的是,这种产能设计并非盲目扩张,而是基于终端客户的需求预判 ——”今年已经有多家终端客户在机型中规划了OLED项目“,赵军指出。TCL华星的产能规划与客户的产品周期形成了精准对接。

t8项目全尺寸覆盖能力则为未来预留了想象空间。”从5英寸手机到98英寸电视,我们的印刷技术已经实现了全尺寸验证,2-3年前就做出了相关产品。” 曹蔚然透露。不过,TCL华星并未急于全面铺开,而是选择优先聚焦显示器、笔记本、平板等中尺寸IT领域。

04

三管齐下破壁垒 技术自立树丰碑

在中国显示产业从 “做大” 到 “做强” 的转型中,t8项目的意义早已超越一条产线本身。它通过专利、国产化、良率的三管齐下,系统性破解了长期困扰行业的 “卡脖子” 难题,树立了技术自立的里程碑。

专利布局的深度,决定了技术竞争的话语权。”截至2025年9月,我们累计 OLED专利超9700件,其中印刷OLED专利超1200件,奠定了我们在此领域的领先基础。” 赵军透露的这组数据,彰显了TCL华星的技术底气。在显示产业历史上,中国企业长期受制于海外的专利壁垒,而印刷OLED作为一项由中国企业主导的新技术,为专利突围提供了绝佳契机。这些覆盖材料、设备、工艺的核心专利,不仅避免了技术卡脖子风险,更让中国企业在全球显示标准制定中拥有了话语权。

设备与材料的国产化,则夯实了产业自立的根基。传统OLED产线的关键设备如蒸镀机,长期被日本厂商垄断,核心材料也高度依赖进口。t8项目通过 “联合定义 + 自主可控” 的模式打破了海外设备商的技术垄断,使国内设备企业获得了宝贵的量产验证机会。在材料领域,通过改造现有OLED材料为印刷用墨水,加速了国产材料的替代进程,形成了 “设备 – 材料 – 面板” 的国产化协同生态。

良率的快速提升,则为技术商业化提供了保障。显示产业的盈利本质是良率的竞争,新型显示技术往往因良率问题陷入 “叫好不叫座” 的困境。TCL华星通过 t12 产线的实践,用10个月时间实现了良率从个位数到70%+的跨越,目标直指90%。印刷OLED技术从原理上就具备更高的良率基础,因为它避免了蒸镀工艺中掩膜板对齐等复杂环节。这一优势使得印刷OLED未来有望超越传统OLED 约80%的良率水平,从根本上解决了新技术的商业化难题。

老马评说

相信每一位站在广州黄埔的项目工地上的显示行业从业者都会感慨万千:回望 TCL华星12年的印刷OLED攻坚之路,t8项目的开工更像是一个宣言 —— 宣告中国显示产业正式进入技术引领的新纪元。这条全球首条高世代印刷OLED产线,实现了 “印刷OLED技术成熟化、中国显示技术自主化、下一代显示布局前置化” 的三重落地,其价值远超295亿元的投资本身。

技术成熟化,让OLED普惠化成为可能。通过成本与效果的双重突破,印刷OLED有望推动中尺寸显示产品的全面升级,让更多消费者享受到高端显示技术带来的体验提升。技术自主化,破解了长期困扰行业的卡脖子难题,从专利、设备到材料的全链条自主,为中国显示产业的可持续发展奠定了基础。下一代显示布局前置化,则通过QD-EL技术的提前研发,为未来十年的技术竞争埋下了伏笔。

从2013年初步将印刷OLED作为大尺寸OLED屏幕技术路线起步,到如今t8项目开工,TCL华星的探索之路,正是中国显示产业自主创新的缩影。在这场跨越十余年的技术长征中,我们看到的不仅是一条产线的诞生,更是一个产业的觉醒 —— 当中国企业不再满足于技术跟随,而是敢于定义新技术、制定新标准时,”中国好屏” 才能真正成为全球显示产业的引领者。t8项目的开工,正是这场伟大变革的生动注脚。